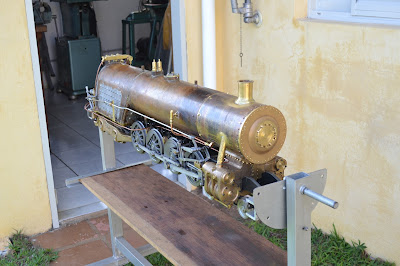

Tipo " Northern"

Após 10 anos de haver terminado a

construção de uma locomotiva tipo "Pacific", o Sr. Arnaldo Bottan conseguiu meter na

minha cabeça de eu iniciar a construção de uma locomotiva do tipo

"Northern", cuja rodagem em termos americanos é 4-8-4, e em europeu é B-D-B, ou seja: ela tem

um truque dianteiro com quatro rodas, com suspensão independente, tem 8 rodas

motrizes com suspensão compensada, e um truque traseiro tipo

"commonwelth" com 4 rodas e suspensão

também compensada. O nome dessa máquina é "Columbia" e imita

uma locomotiva tipo “ Northern" americana possivelmente da Baldwin, e que, a

cerca de trinta e cinco anos atrás, ele e seu irmão Pedro, construíram. Ficaram

todos os moldes de fundição lá na casa dele desde então. Quatro pretensos

modelistas tentaram construir a máquina, mas sem sucesso. Sei quem são mas não

vamos citar nomes. O Arnaldo forneceu parte dos fundidos a esses pretensos

modelistas, mas só ficou nisso. Eu forneci os desenhos a dois deles, mas nada

fizeram.

Essa locomotiva foi projetada para ser de uma bitola de 3,5 polegadas e que equivale em milímetros a 88,9 . Sua escala para um trilho de 4 pés ,e 8 polegadas e meia, ou 1.435 mm (padrão inglês e americano de ferrovias) ficaria com a proporção de 1:16, mas transportada para uma bitola de 1 metro, que é a maioria no Brasil, fica na escala de 1: 11,25. É esquisito mas é isso aí, quem fez pela primeira vez no Brasil, optou por essa bitola; o Arnaldo.

Construir uma locomotiva requer um conhecimento muito extenso em mecânica. Ser hábil em torno e em fresadora, ser hábil em soldagem, seja ela elétrica ou com maçarico, seja a prata ou latão, ou mesmo ferro doce, enfim, o que tenho a dizer é que no Brasil somente três pessoas começaram e fizeram suas respectivas locomotivas funcionarem direitinho. Foram os irmãos Bottan, o Pedro e o Arnaldo e eu que estou escrevendo esse artigo. Os demais desistiram pelo meio do serviço.

Se eu vou terminar o serviço também não sei, dado que no presente momento estou com 76 anos uma saúde bem precária, muitas coisas não consigo mais fazer. Como por exemplo soldar a caldeira, alguém vai ter que me ajudar ou então fazer o serviço. Ela pesa cerca de 28 kilos, e eu não consigo suspender siquer do chão uma peça dessas, então como vou fazer para construí-la?

Os serviços foram começados em 14 de janeiro de 2014. A primeira coisa que foi feita ou melhor, mandada a fazer, foi o langerão, para quem não sabe, é o chassi da máquina. O desenho original que é inglês e de um famoso modelista, de nome Martin Evans ; foi escaneado, colocado em Cad. , e levado para ser recortado em máquina de corte a jato d'água .

A peça foi recortada de uma chapa laminada quente (preta) de 9,8 mm de espessura de aço tipo 1010. (macio e moldável) veja foto correspondente, é a primeira do texto.

A peça saiu uma perfeição e economizou no mínimo 2 meses de serviço ou seja , cento e tantas horas de serviço. A segunda operação foi a fresagem dessa mesma peça, para fazer os alojamentos dos balancins da suspensão. A terceira operação foi a fresagem dos suportes das sapatas de freios, que servem também de mancais dos balancins da suspensão.

Continuando, foram feitas as furações necessárias à fixação de todas as peças que irão ser fixadas nesse langerão. No que se refere as faces, sendo que as de topo, somente as das sapatas fixadoras dos mancais das rodas principais, as demais, serão fixadas durante a montagem, e usando-se o ardil de usar a peça a ser colocada como gabarito de furação.

O projeto e desenho vieram em medidas chamadas imperiais, melhor explicando, é em pés e polegadas e as roscas e parafusos em sistema BA (British Association) e quase todos passados para o sistema métrico. Sempre existe um diâmetro bem próximo ao indicado em desenho, porém em sistema métrico. Isso facilita a compra dos parafusos já prontos e a compra de machos e cossinetes aqui no Brasil, dado que só na Inglaterra se consegue comprar em sistema Inglês. Algumas roscas estão em ME ( Model Egeneering) que é um padrão inglês específico para modelos reduzidos.

Continuando, porém sem uma seqüência lógica, foram torneadas as rodas, os eixos, e nestes se fazem as devidas chavetas, o que não é nada fácil. O fato se prende ao seguinte: as braçagens que movimentam as rodas estão fixadas às rodas, e o erro máximo admissível é de 3 centésimos de mm, senão, elas travam em dos pontos de rodagem. Imagine fazer isso em 8 rodas que sejam exatamente do mesmo tamanho e todas torneadas com torno mecânico e usando somente o paquímetro como padrão. E a furação dos pinos motrizes? Um pequeno erro e se joga tudo fora!

Os mancais das rodas motrizes também é um problema sério, se saírem fora de medida, também vai dar problema na braçagem. Lembre-se, aí também o erro é o mesmo, ou seja, 3 centésimos de mm.

Se for conseguido que após a montagem das rodas a braçagem gire redondinha, se considere um fenômeno em mecânica.

Para se montar rodas, eixos e mancais, é necessário que se monte também a suspensão, que como já citei é do tipo compensada, ou seja, ao se movimentar uma roda, as demais farão um movimento inverso para compensar a força aplicada a ela, distribuindo dessa forma, a carga exercida em todas as rodas de tração, mais o truque traseiro.

A suspensão é composta de 8 molas do tipo lâminas sobrepostas; iguais as usadas em caminhões atualmente, e também em truques de carro de passageiros.

Molas são feitas com aço do tipo 1075 (aço mola), e nessa locomotiva foi usada uma serra de fita para madeiras já desafiada, foram esmerilhados os dentes, recozida para perder a têmpera, feita a devida furação, e retemperada no ponto certo da flexibilidade necessária. A lâmina maior tem 8 mm de largura e 75 mm de comprimento e o feixe tem quatro lâminas de aço e cinco de fenolite entre elas.

A suspensão tem três balancins de cada lado e um total de 24 "links" (semelhantes a bielas chatas) ligando as molas aos balancins.

As molas apóiam sobre um cavalete em forma de U e este diretamente sobre o mancal, que é feito em bronze duro.

Agora chegou a hora de se fazer os pinos motrizes das rodas. Estes estão cravados às rodas. Para se fazer isso, é necessário muita paciência. Para se cravar um pino de aço a uma roda em ferro fundido cinzento, é necessário antes, fazer um furo no local exato na roda de ferro fundido, e mais, todas as 8 rodas devem ser idênticas no que se refere a distância entre o eixo da roda e o furo onde será cravado o pino motriz. Erro máximo admitido, também 3 centésimos de mm. Fazer isso é obra para “experts”, não é fácil , o furo deve ser feito inicialmente com broca de centro e usando um dispositivo para centrá-lo. Faz-se o furo menor do que o devido e após isso, termina-se o furo com uma ferramenta de corte interno, deixando-o no caso com 8 mm de diâmetro. Dessa forma deve-se usar um pino para fazer o teste “passa-não-passa” se não, cada um sai de um diâmetro. Mesmo assim ao se fazer os pinos motrizes, eles devem ser feitos especificamente para cada roda, isto devido a cravação; o pino deve entrar forçado e para isso deve ter um leve diâmetro a mais do que o furo. Da ordem de 1 a 2 centésimos de mm. Para se conseguir isso em um torno mecânico se faz necessário o uso do ardil de usar um certo ângulo (da ordem de 3,5 graus) no carrinho superior do torno e usar o calculo do radiano para se tornear milésimos.

Mas com paciência se consegue, e assim foi feito. Fazer os pinos, ou seja, torneá-los é fácil, cravar nem tanto. Foi cravado usando-se uma morsa como prensa-pinos e uma arruela como espaçador, para o possível trespasse do pino na roda. Feito isso prende-se o pino na placa do torno, já cravado, gira-se com a mão a placa, a roda não deve bascular, mas se bascular, bata com toco de madeira até ela parar de bascular. Não estraga nada, dado que a pequena flexibilidade do pino permite isso.

Os pinos motrizes são feitos de aço 8620 ou 8640, ou melhor ainda de inox da linha 400. No presente caso, foram feitos 6 pinos em 8640, por possuírem roscas, e dois em inox 400 por não possuírem roscas e por ser o de maior esforço, é o pino mestre onde se conecta a biela que vem do pistão.

Agora é a vez das braçagens. Inicialmente deve-se fazer a braçagem provisória, isso para acertar a verdadeira distância entre os pinos motrizes. Acerta-se isso com limas redondas, faz-se duas ou três tentativas e depois se acerta. As rodas devem girar sempre soltas em qualquer posição das bielas (braçagem). Só então devem ser feitas as braçagens definitivas.

Chegou a hora de se fazer o truque dianteiro. Ele foi feito usando-se o desenho sugerido para truques do tipo ” Baldwin “. Esse truque é composto de quatro rodas maciças. O mancal fica do lado de dentro das rodas, é parcialmente compensado, ou seja, tem um feixe de molas tipo lâminas de cada lado e quatro braçagens tipo asa de gaivota, sendo duas de cada lado dos mancais e a mola fica no meio das asas. O truque é todo montado, em peças de aço 1010, sendo estas parafusadas uma as outras. O truque está fixado ao langerão com um pino de aço 1045, uma bucha quadrada em bronze percorre um alojamento que dá ao truque um movimento parcial de vai e vem nas laterais, para centra-lo tem duas molas helicoidais.

O truque traseiro, já é do tipo fundido e não montado, possui duas rodas raiadas, as maiores, de duas maciças, as menores. Esse truque é do tipo “ Journal” ou seja: ele possui um dispositivo que altera a suspenção de toda a locomotiva quando ele entra em curva, fazendo a locomotiva pender para dentro e evitando com isso que ela tombe para fora se estiver em alta velocidade. Para causar esse efeito a suspensão do truque é compensada, ela possui dois feixes de mola de cada lado e duas hastes que estão conectadas ao feixe de molas das rodas dianteiras do truque e essa haste se conecta ao feixe da última roda motriz.

Ao entrar numa curva o truque se movimenta em um ponto chamado de fulcro que está fixado no centro do langerão e a parte traseira rola sobre dois semi-cilíndros meio elípticos, e este forçam sempre o truque para que volte ao centro do langerão provocando o efeito desejado.

Os mancais dos eixos estão do lado de fora com relação ao langerão, portanto o inverso das demais rodas da locomotiva. Isso se prede ao facto de lá estar o cinzeiro da fornalha e ele ocupa espaço. Espaço esse que fica bem no meio do truque traseiro.

Agora chegou a hora de serem feitas as braçagens definitivas. As braçagens compreende os puxa-avantes entre as rodas, e as bielas motoras e da distribuição. As braçagens são feitas de aço doce tipo 1010 ou 1020, e são embuchadas com buchas de bronze. Faze-las é fácil, difícil ajusta-las. Esse ajuste é devido a uma soma de erros de usinagem do qual não se escapa, a saber: os eixos estão montados em buchas que por sua vez estão pressionadas pelas molas da suspenção, a suspenção altera a posição do eixo, o eixo deve ter um pequeno jogo na direção axial, caso contrário a locomotiva não faria a curva, existe uma folga mínima entre a bucha do eixo motriz e o langerão, caso contrário este não bascularia, somando-se essas folgas, elas devem ser menores do que 5 centésimos de mm, se não for, a braçagem não gira, ela trava a roda.

O modo melhor de se ajustar essas folgas é se fazer uma bucha excêntrica da ordem de 3 centésimos de mm, e ao gira-la ela irá corrigir os erros existentes.

Terminado

o serviço das braçagens chegou a hora de se usinar os blocos dos cilindros. Por

ser uma peça fundida em areia, é necessário que se faça a operação usando uma

ferramenta de corte com ponta de WIDIA, senão?! Para tanto é necessário que se

construa um dispositivo dedicado somente a esse serviço. Como o Arnaldo Bottan

já havia feito essa máquina à anos, perguntei a ele se ainda existia o tal

dispositivo e realmente ele o havia guardado. Pedi emprestado, e ele me cedeu.

Com isso ganhei muitas horas de serviço dado que esse dispositivo permite que

se torneiem os blocos dos cilindros em um torno pequeno como o meu. O torno tem

400mm entre pontas e 120 mm de raio de torneagem. Esse bloco é fundido em areia, e como tal tem

defeitos intrínsecos, típico de peças fundidas em areia. É necessário ter um

muito bom senso de mecânica para colocar essa peça no dispositivo e que por sua

vez, será presa numa placa de quatro

castanhas independentes. O Bloco possui dois furos, um maior que é o cilindro

motor o outro menor é o cilindro da válvula distribuidora. Um furo tem 41,2 mm

de diâmetro e o outro 32 mm. Na hora de tornear se dá a preferência à tornear o

furo maior, porém sempre levando em conta que existe o furo menor e que a

distância entre centros é importantíssima. Para se ter uma ideia de como é

difícil a coisa, para se tornear um desses blocos (são dois), leva-se de 16 a

18 horas de serviço. Na realidade se emprega dois a três dias dado ser

cansativo o serviço. Devido ao peso da peça, ela precisa virar no máximo a 90

RPM. e com um avanço da ordem de 0,05mm por volta, isso para evitar que o torno

vibre devido a peça ser assimétrica e ter um lado mais pesado do que o outro. O

furo maior tem cerca de 80 mm de comprimento, faça o calculo e imagine cada

passe de torno quanto tempo leva. Dá para tornear sentado dado que em pé cansa!

Torneados os furos, deve-se tornear as faces dos furos onde vão assentar as tampas, nesse ponto deve-se fazer a coisa sob medida dado que o comprimento do furo tem medida certa e está no desenho se errar pode jogar tudo fora. Agora se torneiam as tampas dos cilindros e das válvulas. Essas peças são também fundidas em bronze. Devido a isso devem ser torneadas também com WIDIA.

As ferramentas de widia não dão o acabamento devido, a razão, eu não sei ? Faz-se necessário dar o ultimo passe com aço rápido. Outra razão é que a widia é meio rombuda no formato, se afiarmos ela quebra e piora tudo. As tampas têm um acabamento bem delicado e é cheio de reentrâncias e saliências. Feita todas as usinagens vem as furações e as roscas. Nesse modelo eu optei a usar rosca métrica de 2,5 mm e passo de 0,5. O desenho original pede rosca 7 BA, que é também 2,5 mm, mas, tem mais filetes e ângulo de 47,5 º, ao passo que as em mm tem um ângulo de 60 º. Aqui no Brasil a tendência é passar tudo para mm e eu estou de acordo. Se eu tivesse feito as roscas em BA eu teria que fazer os parafusos dado que aqui no Brasil eles não existem. E são muitos, cada bloco tem 27 parafusos, os dois 54. Não é mole fazer isso tudo no torno é mais fácil comprar pronto. Eu encontrei esses parafusos do tipo Allen em aço 8620, são ótimos.

Os furos das válvulas são encamisados. Cada furo tem duas camisas. Nessas camisas é que está um anel de furos quadrados com cerca de 3 mm de aresta, são 8 furos em cada camisa, dessa forma deve-se usinar 32 furos quarados e isso é bem difícil de se fazer. O melhor jeito encontrado foi furar com broca comum de 3 mm de diâmetro e usar uma lima-agulha de 1/8 de pol, (3,175 mm) usando-a como brochadeira.

As camisas têm 32 mm de diâmetro externo e 22 mm de diâmetro interno, e mais, tem uma franja com 36 mm de diâmetro e com espessura de 2,5 mm. Nessa franja é que vai ser parafusada a tampa do alojamento da válvula. Tem uma tampa cega e uma com um tronco guia para manter o embolo da válvula alinhado.

É a hora de se fazerem as válvulas e os pistões. Válvulas e pistões são feitos de latão duro. São torneados a partir de tarugos com medida um pouco maior que o diâmetro final da peça. No Brasil só se encontra tarugos de latão com medidas em polegadas, o que de certa forma ajuda, dado que os desenhos também estão em polegadas.

Os anéis de segmento que existem tanto nas válvulas como no pistão são feitos de latão do tipo tombak, ou seja, é um latão feito para se conseguir trefilar tubos, isso devido a sua flexibilidade. O Tombak tem mais cobre do que zinco. O Latão comum do tipo duro tem normalmente 70% cobre e 30% zinco. O Tombak tem de 75 a 80% de cobre e de 25 a 20 % de zinco, isso o torna mais maleável e mais flexível sendo o ideal para se fazer os anéis de segmento. Os anéis devem ter um efeito mola para tentarem se expandirem dentro do cilindro e dessa forma vedar o melhor possível o espaço entre cilindro e pistão. O mesmo se dá com as válvulas que são do tipo carretel, isso mesmo, o formato delas lembra um carretel de linha antigo, e no vão central está a alta pressão que vem da caldeira e nas franjas laterais possuem dois anéis do mesmo tipo de latão que vedam a alta pressão que está no centro do carretel. O atrito se dá entre bronze e latão, e é uma boa dupla, o desgaste de ambos é mínimo.

Terminada essa fase da construção, chegou a hora de colocar a locomotiva ainda sem a caldeira em funcionamento. Usa-se ar comprimido para colocar a máquina na distribuição correta. É um trabalho maçante. No desenho feito pelo Martin Evans ele indica um modo de se ajustar as válvulas de distribuição de uma forma e eu bolei um outro jeito de se fazer. As diferenças são as seguintes: O autor do projeto propõe colocar um pino e uma arruela no êmbolo da válvula do lado da cruzeta que está conectada ao bielismo da distribuição, daí, vem a válvula em carretel e depois o embolo é rosqueado e nele está uma porca de ajuste. Para acertar o ponto certo do carretel ele propõe colocar-se arruelas lisas bem finas até chegar ao ponto. Isso dá um trabalho insano. Foi modificado usando-se duas arruelas bem grossas, da ordem de 7 mm de espessura na qual foi feita uma rosca de 3 mm e colocado um parafuso Allen sem cabeça de inox. Coloca-se o conjunto, arruela-carretel-arruela numa posição exagerada, tendendo para o oposto do trânsito da válvula, coloca-se a rodagem na posição correta da de inversão de fluxo, e com um pino de madeira vai se batendo na arruela de fora até a válvula ficar no ponto certo. Nesse ponto se desmonta as tampas, se empurra a válvula de um lado se trava o parafuso faz-se o inverso trava-se o outro e já está a máquina da distribuição perfeita. É muito mais rápido fazer isso. Depois se deixa rodar a máquina durante um bom tempo um novo ajuste se torna necessário. as peças ficarão brunidas e o bielismo irá se assentar. O movimento fica bem redondo.

Agora deve-se fazer a bomba d’água. Esta peça só existe nos modelos. As máquinas verdadeiras raramente as possui. Quando possui não é do tipo que é feito no modelo. Os modelos usam um excêntrico no eixo de uma das rodas; nesse excêntrico vai uma biela que aciona a bomba quando a locomotiva se desloca. A bomba é calculada para bombear mais água do que o necessário e tem um registro de retorno e a água volta ao tanque que está no tender. Dessa forma regula-se a quantidade de água de acordo com o gasto da caldeira.

Chegou a vez de se fazer os freios, ou melhor, todo o sistema de freios. Começa-se com a cuíca, que nada mais é que um cilindro feito de tubo de latão dentro do mesmo tem um pistão feito de latão no qual está inserido um anel de borracha (O ring) . Esse O ring deve vedar totalmente a água à qual será colocada sob pressão. A pressão dessa água é que moverá o pistão e este acoplado a um êmbolo puxará toda timoneria de freio da locomotiva.

O retorno da cuíca é por mola espiral de aço inox

Os freios dessa locomotiva são do tipo de “ sapata roçando as rodas motrizes”.

As sapatas estão suspensas em barras paralelas pivotadas na parte superior do langerão e na parte de baixo tem um travessão ligado a um tirante comum a uma sapata de cada lado, que é conectado ao êmbolo da cuíca através de um tirante regulável. Esse tirante tem uma rosca esquerda e outra a direita; ao girá-lo se ajusta a sapata à roda motriz. A cuíca é acionada pela água sob pressão da caldeira. O registro de controle é uma válvula de duas vias.

As sapatas nesse modelo foram feitas de fibra armada de fenolite(Celeron). Como a sapata representa 1/8 do diâmetro da roda, o melhor jeito de se fazer as mesmas é tornear um anel que se ajuste bem certo a uma das rodas na parte de dentro do anel. Do lado de fora se faz o rebaixo exato para que se encaixe no suporte da timoneria do freio. Ao secciona-la em 8 partes iguais já teremos as sapatas prontas.

Fazendo a caldeira. A caldeira eu reputo a parte mais difícil de ser feita pelo modelista. Isso devido a duas coisas, a saber: o peso é excessivo para um modelista já com idade e portanto, com diminuição da tonicidade muscular. Equipamentos necessários a se fazer a soldagem da mesma. A caldeira desse modelo pesa cerca de 28 Kg.

A opção escolhida, foi faze-la em cobre. Como no Brasil não se fabrica mais tubos de cobre com diâmetros acima de 10 cm , foi necessário calandrar uma chapa de 3,2 mm de espessura soldar a emenda, usando-se o ardil de se rebitar a priori uma cinta sobre a emenda. No jargão de caldeireiros ou funileiros essa peça se chama “ bacalhau”.

O tubo da caldeira tem 14 cm de diâmetro e 48 cm de comprimento. A coberta da caldeira, que tem na parte superior o diâmetro da caldeira e na inferior uma leve abertura de forma quase reta até o cinzeiro. É feita de chapa de 3,2 mm com 22 cm de comprimento e um perímetro de 44 cm. No interior dessa peça (capela) está a fornalha, que também é feita de chapa de cobre de 3,2 mm. A fornalha tem na parte frontal uma chapa que se chama espelho, e é a parte onde estão alojados os tubos de fumo. A tubulação é constituída de dois tubos de 25 mm de diâmetro com 1,6 mm de parede e mais 20 tubos de 13 mm com parede de 1 mm. Na parte frontal tem o espelho de fumo que a furação é igual ao do espelho da fornalha. As fotos podem ilustrar melhor como é feita a caldeira.

Para a soldagem da caldeira foi usada solda a prata com teor de 30% prata, 5% cádmio, 20% de zinco e 45% cobre.

Soldar foi uma novela. Devido ao volume (cerca de 20 litros) e o tamanho, foi necessário ao seu aquecimento, que ela fosse colocada sobre uma forja queimando carvão de lenha. Usaram-se dois maçaricos tocados a gás tipo GLP e ar comprimido, para se derreter a solda no local exato que se fazia necessário. Dois soldadores, o Arnaldo Bottan que possui as ferramentas e o autor como modelista e o possuidor da peça. Foram usadas 350 gr. de solda a prata. A escolha desse tipo de solda se dá por ser a solda a prata de menor ponto de fusão.

Para que a solda escorra bem como se fosse estanho, é necessária uma temperatura da ordem de 700 º C em toda a caldeira. Isso dá uma irradiação enorme e devido a ela ser grande, e isso restringe o tempo do soldador. E se insistir em ficar soldando direto você se queima.

Existe uma grande diferença entre se fazer a máquina em si, ou seja, o material rolante e o sistema de cilindros, fazendo todo o mecanismo funcionar e a caldeira. A caldeira, podemos considerar como uma escultura, ela é toda moldada sobre moldes feitos de aço 1010. No caso foi usada chapa com 10 mm de espessura para moldar as partes.

Essas partes são parafusadas uma às outras, acertadas as emendas, passa-se fluxo de solda entre elas, substituem-se parte dos parafusos e porcas por rebites, dai então levamos para a soldagem. O fechamento final da caldeira é a fase mais difícil. Ai se deixam os parafusos.

A parte mecânica, embora trabalhosa, é feita em torno e em fresadora e montada. Todas as peças têm medidas com precisão milimétrica. Ao passo que a caldeira tem precisão centimétrica. É feita a mão. Recortam-se as partes em serra de fita, a chapa deve ser recosida até ao rubro, esfriadas, repuxam-se as beiradas com um martelo de madeira dura, acertam-se as beiradas na lixadeira e as vezes na lima bastarda, dai então começa-se a montar como já dito anteriormente.

É um trabalho muito cansativo e de certa forma imperfeito dado que, ao soldar-se, as partes se dilatam e nem sempre voltam a mesma dimensão, dessa forma a peça fica ligeiramente diferente do que as medidas primárias imposta pelos moldes.

Terminada a soldagem das partes com solda a prata, vem a soldagem dos tirantes que é feita com estanho e chumbo 40% estanho e 60% chumbo. Os tirantes ou estais são feitos de cobre, porém, com roscas, que é o que dá a rigidez mecânica, o estanho somente serve como vedante das roscas. Terminada essa operação a caldeira vai a teste hidráulico.

Enche-se d’água sem deixar bolhas e coloca-se uma pressão que deve ser o dobro da pressão de trabalho; no caso 150 PSI (libras por polegada quadrada) ou 10 Kg/cm2 ; (dez quilos por centímetro quadrado). Pressão de trabalho 60~70 PSI, ou 6 Kg/cm2 .

Se surgirem vazamentos, eles serão retocados com estanho. Está pronta a caldeira, agora vem a isolação térmica que no caso foi optado se usar madeira de baixa densidade. Nesse caso específico usou-se abeto argentino tirado de caixotes de frutas que vem daquele país.

Fazendo

os “fitting” ou em português acessórios, como: registros, válvulas de

retrocesso, nível d’água, válvula do apito, sistema de controle de velocidade,

conhecido como regulador. Todas essas peças são feitas em latão torneado. Os

registros para o controle de: descarga, ventilador e injetor, são feitos com o

eixo principal em aço inox 306 e as demais partes em latão. As gaxetas são de:

algodão hidrófilo e graxa de silicone. As válvulas de retrocesso possuem uma

esfera de alta esfericidade (perfeita) feita de inox 316.

As demais partes são em latão. O nível d’água é todo em latão e vidro boro-silicato de 5mm de diâmetro. O sistema do regulador é também todo em latão, porem têm um êmbolo de inox 306 e uma camisa interna de teflon; dessa forma nunca cola o tubo de latão ao êmbolo, devido à camisa de teflon. A alavanca de controle do regulador é também de latão, bem como os munhões.

Outra peça que pode ser considerada “acessório”, é o ventilador, que além de ventilador é a descarga dos cilindros motores. É uma peça bem elaborada; tem dimensões exatas e mais, possui três bicos injetores com orifícios com 0,6 mm de diâmetro, e mais, é oca por dentro. Não é nada fácil de ser feita. Existe, na caixa de fumaça, um Venturi, que os ingleses chamam de” Petit Coat”, é a entrada da chaminé, é outra peça difícil de ser torneada. Seu perfil é uma parábola. A porta de inspeção na frente da caixa de fumaça é outra obra de arte, isso devido a sua dobradiça toda especial e ainda suas 12 tramelas fixadas com 12 parafusos e porcas com 1,6 mm de rosca.

A fixação da caixa de fumaça aos cilindros é mais um lindo trabalho. São 30 parafusos e porcas com 2,4 mm na rosca. Fazer coincidir 60 furos não é nada fácil, quando a peça é cilíndrica.